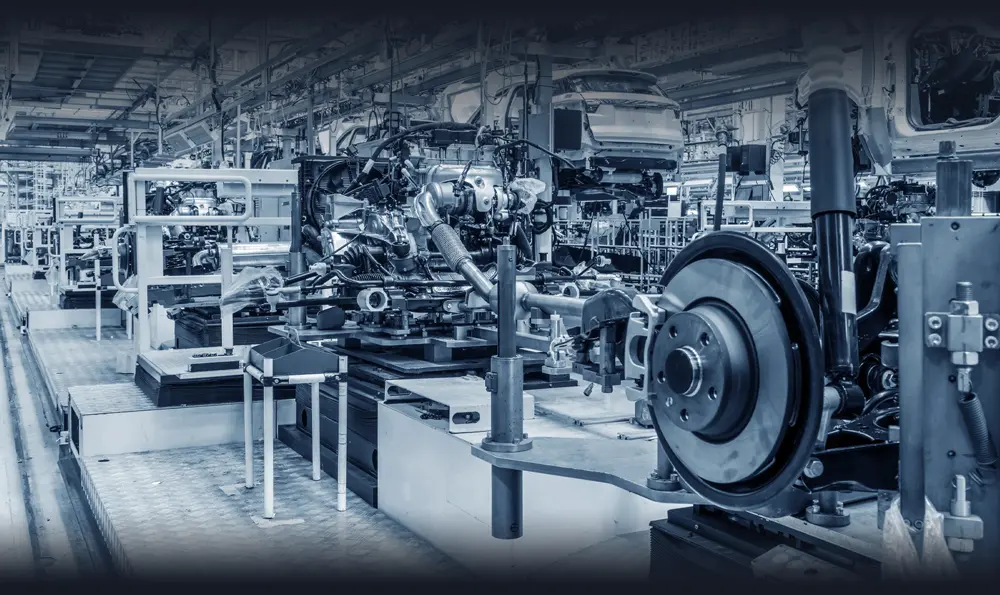

Desde hace más de 20 años, EPM (E de Ingeniería, P de Producción y M de Gestión) colabora con la industria automovilística de todo el mundo para responder de forma eficaz y rápida.

– Industrialización de procesos

– Transformación de la planta en tecnología AV y EV

– Coordinación del lanzamiento

– Planificación del proceso

– Mejore sus objetivos: Costos, Técnica y calidad, Tiempo

– No pierda su hito en la entrega de la planta/proceso

– Reducción de costos

– Optimización del rendimiento

– Industrialización 4.0

– Seguimiento y análisis

– Innovación

– Desarrollo del concepto de producto

– Desarrollo del concepto de industrialización

Apoyamos a fabricantes de automóviles OEM (Fabricantes de Equipos Originales), proveedores de sistemas Tier1 y empresas de fabricación de automóviles Tier2 a cumplir sus compromisos.

La definición, el registro y la presentación de las cifras clave más importantes de la empresa son esenciales para la gestión eficaz de la empresa y la identificación del potencial de optimización. El sistema de seguimiento de los KPI (Indicadores Claves de Desempeño) desarrollado por EPM permite adaptar los indicadores clave de desempeño a la estructura específica de la empresa (¿se adaptan los KPI a la estructura?) y crear el máximo nivel de transparencia individual.

Estas herramientas informáticas son adaptables a las necesidades de nube de cada uno de nuestros clientes y garantizan un método de trabajo uniforme, transversal y transnacional. Estas herramientas de análisis también permiten una integración rápida y eficaz de los datos ERP y de producción. Las herramientas semiautomatizadas con un alto grado de adaptación de EPM se utilizan para supervisar el progreso del proyecto, la calidad del grado de cumplimiento y la evaluación de riesgos.

La definición, el registro y la presentación de las cifras clave más importantes de la empresa son esenciales para la gestión eficaz de la empresa y la identificación del potencial de optimización. El sistema de seguimiento de los KPI (Indicadores Claves de Desempeño) desarrollado por EPM permite adaptar los indicadores clave de desempeño a la estructura específica de la empresa (¿se adaptan los KPI a la estructura?) y crear el máximo nivel de transparencia individual.

Estas herramientas informáticas son adaptables a las necesidades de nube de cada uno de nuestros clientes y garantizan un método de trabajo uniforme, transversal y transnacional. Estas herramientas de análisis también permiten una integración rápida y eficaz de los datos ERP y de producción. Las herramientas semiautomatizadas con un alto grado de adaptación de EPM se utilizan para supervisar el progreso del proyecto, la calidad del grado de cumplimiento y la evaluación de riesgos.

– Selección de los indicadores clave de desempeño más importantes = KPI.

– Definición clara de los KPI y determinación de los criterios de medición.

– Registro puntual de los datos brutos y cálculo de los KPI.

– Evaluación con función de alarma.

– Registro y seguimiento de acciones y medidas.

– Generación de informes significativos.

– Gestión exhaustiva de funciones y accesos.

– Funciones de exportación (por ejemplo, Excel).

– Planificación interactiva de actividades.

– Programación y seguimiento del progreso.

– Gestión de responsabilidades.

– Gestión detallada de los procesos de lanzamiento asistida por software.

– Detección temprana de riesgos (contenido, plazos, costos).

Para mantener su competitividad, una empresa debe estar preparada para revisar y optimizar continuamente todas sus áreas. Esto se aplica aún más a los problemas agudos en la producción o a la resolución de problemas a corto plazo. EPM pone a su disposición un equipo experimentado para afrontar este reto.

– Determinación de los ratios más importantes.

– Procedimiento de recogida y evaluación de los ratios definidos.

– Preparación de informes y registros de acción significativos.

– Optimización del rendimiento (por ejemplo, producción Lean, Programa Marco de Competitividad e In-novación (CIP) Kaizen).

– Optimización de costos (por ejemplo, Muda).

– Transparencia de los ratios en todas las fases de producción.

– Calidad interna del producto (por ejemplo, QFD (Despliegue de la Función de Calidad), M7, FMEA (Análi-sis Modal de Fallas y Efectos), 8D (Resolución de Problemas 8-D), Poka Yoke, SPR, Q7).

– Calidad externa del producto (por ejemplo, auditoría de proveedores).

– Gestión total de la calidad (TQM).

– Selección de proveedores (calidad, tecnología, precios).

– Gestión de proveedores.

– Seguimiento/gestión in situ.

Cuando se trata de reducir costos, el equipo interdisciplinar de EPM no sólo se centra en el despilfarro directamente visible (japonés: muda), sino que también ataca las causas de este despilfarro, que se identifican como causadas por irregularidades (japonés: mura) y sobrecarga (japonés: muri) de sistemas, recursos y empleados.

El equipo de EPM integra los potenciales identificados junto con los procesos in situ del cliente. Paralelamente, se establece la gestión del taller, con la que se impulsan las mejoras mediante actividades Kaizen. EPM considera alcanzado el objetivo de un proyecto de reducción de costos cuando las mejoras se han incorporado a los procesos del cliente de forma sostenible y automatizada. La gran ventaja del enfoque EPM es, por tanto, la rapidez con que puede llevarse a cabo.

Cuando se trata de reducir costos, el equipo interdisciplinar de EPM no sólo se centra en el despilfarro directamente visible (japonés: muda), sino que también ataca las causas de este despilfarro, que se identifican como causadas por irregularidades (japonés: mura) y sobrecarga (japonés: muri) de sistemas, recursos y empleados.

El equipo de EPM integra los potenciales identificados junto con los procesos in situ del cliente. Paralelamente, se establece la gestión del taller, con la que se impulsan las mejoras mediante actividades Kaizen. EPM considera alcanzado el objetivo de un proyecto de reducción de costos cuando las mejoras se han incorporado a los procesos del cliente de forma sostenible y automatizada. La gran ventaja del enfoque EPM es, por tanto, la rapidez con que puede llevarse a cabo.

Muda suele traducirse por “despilfarro”, pero significa mucho más que eso. Muda es cualquier actividad que no añade valor directamente y es el concepto básico del principio Monozukuri (Monozukuri significa “hacer cosas” en japonés). En este sentido, los procesos necesarios, como el envío de productos, se someten constantemente a un escrutinio crítico. Para identificar los Muda se utilizan siete tipos de residuos.

Mura significa “irregularidad” y es la causa de Muda. Irregularidad significa que los recursos no se necesitan por igual, sino que su uso está sujeto a fluctuaciones. Esto provoca tiempos de inactividad, más envíos, reprogramaciones, cambios de pedido, movimientos innecesarios y más despilfarro. Luchar contra el Muda sin comprender el principio del Mura no funciona.

Muri significa “sobrecarga”. Estas sobrecargasal igual que los residuostambién se basan en las fluctuaciones descritas anteriormente y pueden ser tanto técnicas (no hay más tiempo para el mantenimiento) como temporales (no hay más tiempo para un control de calidad correcto). En el sentido de Muri, la infra carga, los tiempos de espera o los daños en el inventario también pueden ser una sobrecarga.

La eficacia y la experiencia en la planificación detallada y exhaustiva son elementos clave del éxito de un SOP (Procedimientos Operativos Normalizados). Los conocimientos técnicos sostenibles y la experiencia práctica son imprescindibles. Un equipo de lanzamiento de EPM proporciona la interdisciplinariedad necesaria para afrontar los retos desde el inicio del desarrollo hasta el éxito de la producción en serie. Este es un servicio que EPM ha proporcionado para una amplia variedad de posibilidades con alta complejidad técnica y geográfica durante años.

– Responsabilidad del producto durante todo el proceso de desarrollo.

– Inicio: análisis de superficie de clase A/concepto básico de ingeniería.

– Finalización: PPAP Verde, producción en serie (SOP + 3 meses).

– Gestión OEM/cliente durante todo el periodo del proyecto.

– Moderación de FMEA (diseño/proceso/producto).

– Planificación del concepto de herramientas.

– Planificación de la industrialización de conceptos mecánicos/formas/máquinas.

– Análisis de tolerancias: cálculo/negociación/realización de capacidades.

– Pruebas de funcionamiento: planificación y realización.

– Equipos operativos: seguimiento, muestreo, pruebas, traslado.

– Gestión de proyectos (responsabilidad comercial y de programación).

– Planificación y evaluación de procesos, análisis de capacidad de procesos, análisis de sistemas de medición.

– Gestión de proyectos interactiva y diaria.

– Entrega del proyecto a la planta local de producción y montaje según las normas OEM/Tier 1.

– Conclusión del proyecto con PPAP Verde.

85 Prospect Avenue

Long Beach 90803